316L不锈钢螺栓腐蚀断裂分析及防护建议

某石化公司丁苯橡胶装置后处理单元共有 6 条独立的生产线,每条生产线的工艺流程基本相 似,即进入生产线的胶粒水经过振动筛、脱水挤压 机、干燥机、热箱、垂直提升机等设备的脱水、干 燥,最后生产出聚丁苯橡胶等产品。生产线在运 行过程中,其干燥机紧固螺栓频繁发生腐蚀断裂, 为确保安全生产,该公司必须对干燥机螺栓定期 进行更换。螺栓腐蚀断裂,严重影响了后处理单 元各条生产线的安全、稳定运行。为了查找干燥 机螺栓的腐蚀断裂原因,采用宏观检查、化学成分 分析、硬度检测、金相检查、扫描电镜及 X 射线衍 射( XRD) 等检验方法进行了检测分析。

一、腐蚀分析

(一)宏观检查

在检查螺栓腐蚀断裂情况时发现: 螺栓的断 裂部位均出现在螺栓头部附近,螺栓头、螺杆光 杆、螺纹等部位表面有一层红色的腐蚀产物。其 中螺栓头部腐蚀最为严重,其次是螺杆光杆部位, 而螺纹部位腐蚀轻微,且螺纹局部仍有金属光泽。螺栓断裂部位集中出现在螺栓头根部,断口无明 显塑性变形,为脆性断裂。螺杆光杆表面可见大 量环向裂纹,也有少量轴向裂纹,从螺栓头部至螺 纹部位裂纹深度、宽度逐渐变小。由此可以断定, 裂纹起源于螺栓头部位,并向螺杆光杆及螺纹方向扩展,裂纹缝隙中有大量的片层状腐蚀产物 ( 如图 1 所示) 。将螺杆的光杆表面进行打磨,打 磨后可见: 其表面布满多而细的环向裂纹,且裂纹 具有明显的分支,整体呈树枝状,具有典型的应力 腐蚀开裂特征。

(二)材质化学成分分析

采用光谱仪对螺栓进行化学成分分析,结果 见表 1。由表 1 可知,螺栓化学成分均符合 316L 不锈钢化学成分的标准要求。1. 3 硬度分析 在螺栓断裂部位及螺纹部位取样进行显微硬 度测试,测试结果见表 2。由表 2 可知,螺栓断裂 部位和螺纹部位的硬度值都较高,两部位硬度平 均值分别为 298. 2 HV 和 300. 3 HV,高于相关标 准中 316L 钢最大硬度值 235 HV。螺栓硬度值偏 高,势必会大大增加螺栓应力腐蚀开裂的敏感性。

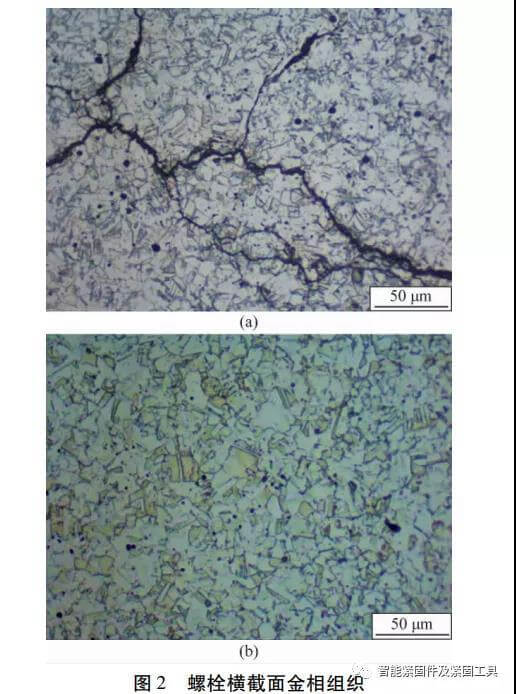

(三)金相组织分析

在螺栓断裂部位取样,对螺栓横截面进行金 相组织观察,结果如图 2 所示。由图 2 可见,螺栓 的金相组织为奥氏体组织,且组织内存在大量孪 晶,导致螺栓抗拉强度提高,因而硬度也偏高,增 加了螺栓应力腐蚀开裂的敏感性。金相组织上有 大量的贯穿性裂纹,裂纹起源于螺栓外表面,扩展 方式为沿晶与穿晶混合型。

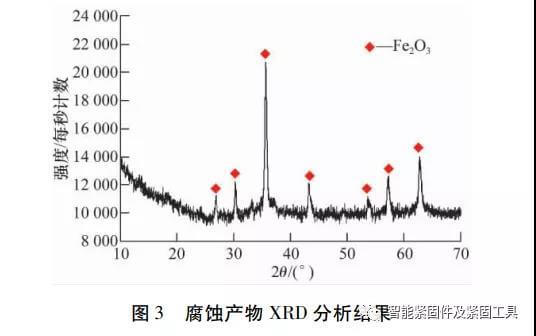

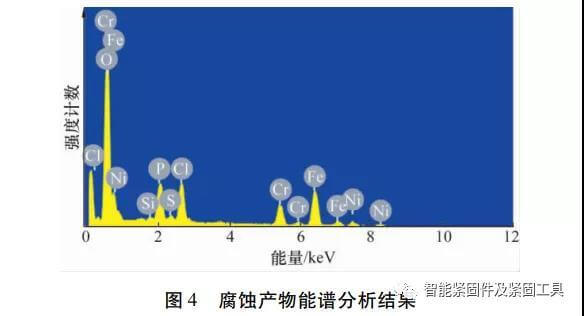

(四) XRD 分析及能谱分析

刮取螺栓表面的腐蚀产物进行 XRD 分析,分 析结果见图 3。由图 3 可知,螺栓表面腐蚀产物 的主要成分为 Fe2O3。螺栓表面金属与氧发生了 电化学腐蚀反应,生成了 Fe2O3,螺栓的腐蚀过程 有氧的参与。对腐蚀产物进行能谱分析,分析结 果见图 4。由图 4 可知,腐蚀产物中含有的主要腐蚀性元素为 Cl 和 O。经测算,其质量分数分别 为 7. 12% 和 44. 36% 。

(五)断口分析

在螺栓表面选择一条腐蚀较为严重的环向裂 纹,并沿裂纹扩展方向打开,对裂纹断口进行观察 发现: 裂纹起裂于螺栓边缘( 螺栓表面) ,起裂边 缘部位有一层褐黑色的腐蚀产物,裂纹断口表面 较平整,仅有很少区域呈冰糖状; 裂纹扩展方向主 要为穿晶开裂,并伴有少量的沿晶开裂; 断口表面 部分区域有河流花样,呈解理断裂形貌,具有典 型的应力腐蚀开裂特征。对裂纹断口区域从边 缘到中心部进行了能谱分析,结果表明: 断口各 区域均有氯元素存在,外边缘、内部和中心部氯 的质量分数分别为 6. 3% ,3. 6% 和 2. 4% ,表明 腐蚀介质氯化物随裂纹扩展从螺栓边缘向中心 部逐渐侵入。

二、结果与讨论

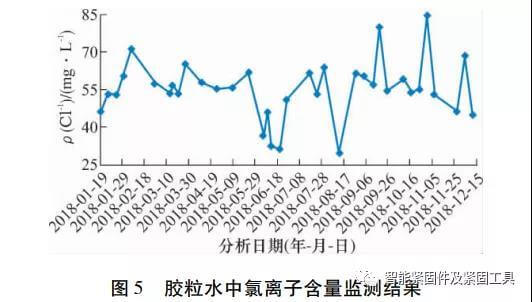

(一)氯离子的来源与影响

从丁苯橡胶装置的生产工艺流程可知,为控 制胶粒大小,装置汽提单元注入了质量分数为 10% CaCl2 水溶液的分散剂,导致氯离子进入到 胶粒水中,从而造成后处理单元的胶粒水中也含 有氯离子。此外,从螺栓的腐蚀产物和断口能谱 分析结果中也发现了腐蚀性元素 Cl,表明氯离子 参与了螺栓的腐蚀过程,是导致其产生应力腐蚀 开裂的腐蚀介质之一。后处理单元胶粒水中氯离 子监测分析数据见图 5。

由图 5 可知,胶粒水中氯离子质量浓度波动较 大,最小值为 29. 74 mg /L,最大值为 84. 37 mg /L, 平均值为 55. 77 mg /L,约三分之一的分析数据大 于氯离子控制指标值 60 mg /L,可见胶粒水中氯 离子含量控制不平稳。在氯离子腐蚀环境中发生 的奥氏体不锈钢应力腐蚀开裂没有最大氯离子的 界限,因为氯离子会发生浓缩,其在设备局部的含 量可能很高。螺栓表面附着的水汽中虽氯离子质 量浓度较小,但由于受其服役环境与自身缺陷的 影响,在螺栓表面局部氯离子会不断地沉积与浓 缩,浓度不断增大,大大增加了奥氏体不锈钢螺栓 应力腐蚀开裂的敏感性,并最终诱发应力腐蚀 开裂。

(二)氧的来源与影响

后处理单元每条生产线的作用是对胶粒水进 行脱水、干燥,六条生产线均处于厂房中,因此厂 房中聚集了大量的蒸汽,这些蒸汽冷却后以水汽 的形式附着在设备表面,而空气中的氧溶于这些 水汽中就形成了溶解氧腐蚀环境,使得螺栓金属 表面受到腐蚀。螺栓表面腐蚀产物物相分析结果 表明,腐蚀产物中主要化合物为 Fe2O3,而且能谱 分析结果也表明腐蚀产物中含有大量的氧元素, 由此可以说明: 溶解氧参与了螺栓的腐蚀反应过 程,是其发生腐蚀开裂的主要腐蚀介质之一[1]。

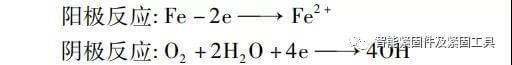

螺栓表面的溶解氧电化学腐蚀反应式为:

阳极: Fe - 2e → Fe 2 +

阴极: O2 + 2H2O + 4e → 4OH -

在上述反应过程中,由于溶解氧比较充足,螺 栓表面最终生成红色铁锈( Fe2O3·H2O) ,因此, 在腐蚀断裂的螺栓表面可见明显的红色腐蚀 产物。

(三)材质和硬度的影响

316L 是炼化设备常用的耐蚀性能较好的一 种奥氏体不锈钢,但在氯化物环境中,容易诱发应 力腐蚀开裂。当材质中 Ni 质量分数为 8% ~ 12% 时,开裂敏感性最大[2]。而螺栓材质为 316L 奥氏体不锈钢,且 Ni 质量分数为 10. 4% ,大大增 加了其应力腐蚀开裂的敏感性。

金属硬度值偏高会增加应力腐蚀开裂的敏感 性。螺栓的金相组织内存在大量孪晶,导致其抗 拉强度提高,因而硬度也偏高,其硬度平均值高达 303 HV,高于标准规定的最大值 225 HV,这又进 一步增加了螺栓应力腐蚀开裂的敏感性。

(四)服役环境的影响

螺栓是干燥机腔体法兰连接的紧固件,干燥 机腔体内的旋塞在运动过程中不断对胶粒水进行 挤压,少量水从干燥机腔体法兰连接处流出,洒 落到法兰紧固件螺栓表面。胶粒水受旋塞运动 挤压,其温度和压力不断上升,当两者增大到一 定数值后,胶粒水中的水分在干燥机的出口被 闪蒸,胶粒依次进入热箱和垂直升降机等设备 继续干燥。

从干燥机的工作过程中,获知干燥机腔体法 兰连接处流出的水( 胶粒水中的水) 洒落到螺栓 表面,且厂房中含有的氧溶于水形成溶解氧的腐 蚀环境,对螺栓表面造成腐蚀。加之水中含有氯 离子,可诱发不锈钢螺栓发生应力腐蚀开裂,所 以,螺栓金属表面的溶解氧、氯离子为不锈钢螺栓 产生应力腐蚀开裂提供了腐蚀环境。

另外,干燥机在闪蒸过程中,其腔体内的压力 不断上升,致使腔体法兰紧固件螺栓受到非常大 的拉应力。但是随着胶粒水的闪蒸,干燥机腔体 内的压力会由于突然释放而变小,也导致腔体法 兰紧固件螺栓受到的拉应力又突然变小。在干燥 机的连续生产过程中,螺栓承受拉应力不断变化, 为其发生应力腐蚀开裂提供了应力条件。

(五)腐蚀机理分析

由上述分析可知,奥氏体不锈钢螺栓在服役过程中,受到含有氯离子的胶粒水、溶解氧及拉应 力的共同作用,其表面的氧化膜( 钝化膜) 遭到氯 离子破坏,暴露出新鲜的金属表面,为溶解氧腐蚀 提供了条件。这时水汽中的溶解氧迅速进入到暴 露出的新鲜金属表面,与金属发生电化学反应,其 中新鲜金属表面区域为电化学的阳极区,而其他 区域( 氧化膜未被破坏的金属表面) 则成为阴极 区,其电化学腐蚀反应式为:

随着腐蚀的进行,螺栓金属表面出现点蚀坑, 蚀坑被腐蚀产物覆盖而形成闭塞区( 闭塞电池) 。由于闭塞区的氧很快消耗完,所以只进行阳极金 属溶解反应,阴极溶解氧反应移至闭塞区外进行, 闭塞区内产生大量的阳离子 Fe 2 + 。为了保持离 子平衡,闭塞区外的 Cl - 迁移至闭塞区内,与金属 阳离子 Fe 2 + 形成化合物 FeCl2,化合物 FeCl2 水解 产生 H + ,导致闭塞区内酸度上升,进一步加速了 阳极金属的溶解反应,其化学反应式为:

因此,在闭塞电池的自催化作用下,螺栓表面 的蚀坑深度或直径不断增大,在溶解氧、氯离子等 腐蚀介质与螺栓承受的拉应力的共同作用下,这 些蚀坑发展成为微裂纹,形成初期的裂纹核[3-4]。裂纹核以 10 - 9 ~ 10 - 6 m /s 的扩展速率缓慢扩展, 当裂纹扩展到某一临界尺寸时,即剩余断面此时 已不能承受外载荷时,裂纹扩展速率突然增加,穿 透螺栓径向整个截面,致使螺栓发生氯化物应力 腐蚀开裂。

三、结论及建议

(一)结 论

( 1) 螺栓裂纹起源于螺栓外表面,扩展方式 为沿晶与穿晶混合型,裂纹形貌呈树枝状,螺栓的 断裂机理为氯化物应力腐蚀开裂。

( 2) 腐蚀介质氯离子来源于装置汽提单元加 入质量分数为 10% CaCl2 水溶液的分散剂,而溶 解氧则来源于空气中的氧气,螺栓服役过程中受 到干燥机腔体作用的拉应力,且螺栓材质为应力 腐蚀开裂敏感材料奥氏体不锈钢,上述各种条件 的共同作用促使螺栓发生了氯化物应力腐蚀 开裂。

( 3) 螺栓硬度平均值高达 303 HV,约三分之一的氯离子质量浓度分析数据大于控制指标值 60 mg /L,且生产过程中不断有少量胶粒水洒落到 螺栓表面,这些影响因素增加了螺栓对应力腐蚀 开裂的敏感性。

(二)防护建议

( 1) 严格控制螺栓硬度。对使用螺栓的硬度 进行检测,严格控制螺栓硬度值,降低螺栓应力腐 蚀开裂的敏感性。

( 2) 根据胶粒水中氯离子含量监测指标要 求,严格工艺注剂操作管理,根据氯离子监测数 据,及时调整注剂参数,确保后处理单元胶粒水中 氯离子含量控制在指标范围内。

( 3) 对干燥机法兰密封结构进行优化改造, 防止在其闪蒸过程中少量胶粒水溢出并洒落在螺 栓表面,避免因胶粒水中的氯离子接触螺栓而诱 发氯化物应力腐蚀开裂。

( 4) 在螺栓表面涂覆防腐涂料,隔绝腐蚀介 质与金属接触,从而降低螺栓腐蚀开裂风险。此 外,将螺栓材质升级为耐氯离子腐蚀的镍基合金。

( 5) 干燥机螺栓在进行紧固时,应采用力矩 扳手进行紧固,使每套螺栓的紧固力相等、受力均 匀,防止个别螺栓承受拉应力较大而增加其腐蚀 断裂的敏感性及风险。

声明: 本站部分内容来源于网络和网友提交。如有侵权,违法行为等其他问题联系我们删除。

本文地址:https://www.699ys.com/details/36.html